Cronoanálise industrial e sua relação com o sistema MES

A cronoanálise é uma técnica industrial amplamente utilizada para identificar ineficiências e melhorar a performance dos processos produtivos. Essa técnica foi desenvolvida no início do século XX por Frederick Taylor, conhecido como o pai da administração científica. Ele utilizou esse método para otimizar processos fabris, criando uma base para os estudos modernos de eficiência.

Com o passar do tempo e a evolução tecnológica, essa prática foi sendo otimizada, principalmente como auxílio de ferramentas como Sistema de Execução de Manufatura (MES). Isso permitiu que as empresas tenham dados precisos e em tempo real sobre suas operações.

Neste artigo, vamos explorar como a cronoanálise funciona, suas vantagens, e como o sistema MES da aloee potencializa essa técnica, levando a uma gestão mais eficiente e inteligente do chão de fábrica.

O que é a cronoanálise?

A cronoanálise é uma técnica que envolve o estudo detalhado dos tempos e movimentos utilizados na execução de tarefas dentro de uma linha de produção. Essa técnica foi popularizada no início do século XX por Frederick Taylor, considerado o pai da administração científica.

O objetivo da é analisar cada etapa do processo produtivo, determinar o tempo padrão necessário para a realização das atividades e eliminar movimentos desnecessários, maximizando a eficiência.

Como funciona a cronoanálise?

A cronoanálise é uma técnica que envolve a medição precisa dos tempos e movimentos associados a cada etapa de um processo produtivo. Para realizá-la com eficácia, é necessário seguir um conjunto de etapas organizadas e detalhadas, garantindo que os dados coletados sejam confiáveis e úteis para análise.

Definição do escopo e objetivo da análise

Antes de iniciar, é fundamental identificar quais processos ou tarefas serão analisados. Isso pode incluir desde atividades específicas de um operador até o funcionamento de uma máquina.

O objetivo deve ser claro, como reduzir gargalos ou aumentar a produtividade.

Coleta de dados

Realize a medição dos tempos e movimentos de cada tarefa. A coleta pode ser feita manualmente, com cronômetros, ou de forma automatizada, utilizando ferramentas ou sensores e softwares com essa finalidade.

O objetivo é capturar informações precisas sobre o tempo gasto e os movimentos realizados em cada etapa do processo produtivo.

Análise dos dados

Os dados coletados são analisados para identificar problemas e oportunidades. Nesta etapa, busca-se localizar gargalos, atividades redundantes ou desperdícios e avaliar o desempenho geral dos processos. Também se verifica como os recursos, como mão de obra e equipamentos, estão sendo utilizados.

Estabelecimento de tempos padrão

Após a análise, definem-se os tempos padrão para as atividades. Esses tempos servem como benchmarks, permitindo medir a consistência e a eficiência das operações futuras e criar padrões de desempenho.

Implementação de melhorias

Baseando-se nos insights obtidos, ajustes são feitos nos processos para eliminar gargalos, reduzir desperdícios e otimizar o uso de recursos. Essas melhorias podem incluir alterações no layout da fábrica, redistribuição de tarefas ou ajustes nos métodos de trabalho.

Monitoramento contínuo

Após as mudanças, é essencial monitorar continuamente os processos para garantir que as melhorias sejam mantidas. O uso de ferramentas de controle de produção, como o sistema MES, possibilita o acompanhamento em tempo real, permitindo ajustes imediatos e promovendo a melhoria contínua.

Principais benefícios da cronoanálise

A cronoanálise industrial oferece vários benefícios que impactam diretamente na eficiência da produção industrial. Confira abaixo quais são:

Redução de custos

Ao eliminar ineficiências e otimizar processos, ajuda a reduzir os custos operacionais, seja com mão de obra, seja com o uso de maquinário.

Aumento da produtividade

Com processos mais ágeis e eficazes, o tempo gasto em cada tarefa diminui, permitindo que a produção total seja aumentada sem a necessidade de expandir a equipe ou comprar novos equipamentos.

Padronização de processos

Ao definir tempos padrões para cada atividade, as empresas garantem a consistência na execução das tarefas, o que melhora a qualidade dos produtos e a previsibilidade da produção.

Melhoria contínua

Oferece uma visão clara das ineficiências no processo produtivo, permitindo que os gestores implementem melhorias contínuas para manter a competitividade.

O que é um sistema MES?

O

sistema MES (Manufacturing Execution System) é uma tecnologia que gerencia e monitora todo o processo produtivo em tempo real. O MES atua como uma ponte entre os sistemas de

planejamento empresarial (ERP)e o chão de fábrica, permitindo que as operações sejam executadas com mais precisão e controle.

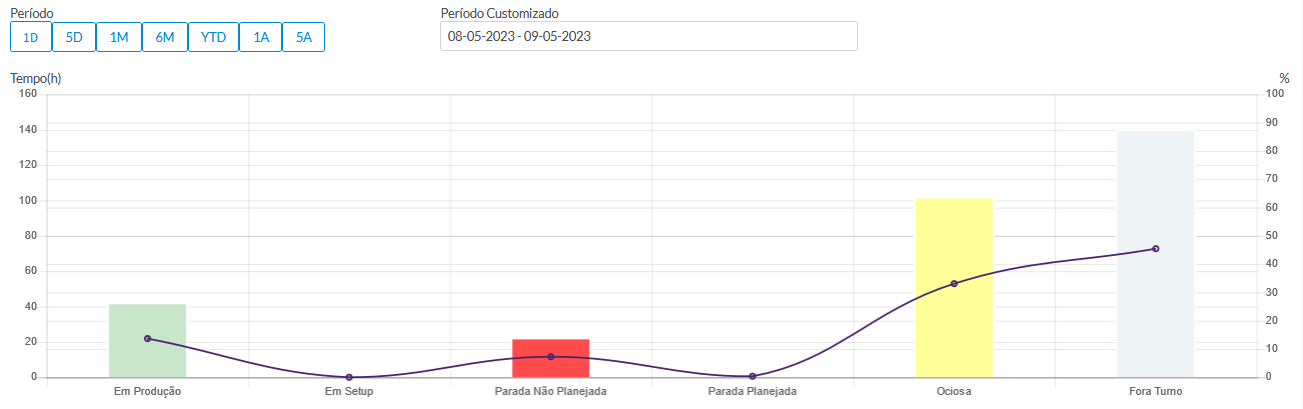

Tela do dashboard de histórico de produção

Entre as principais funções do MES estão:

- Coleta de dados em tempo real: O sistema captura dados automaticamente das máquinas e operadores, eliminando erros manuais e fornecendo informações atualizadas a cada segundo.

- Monitoramento da produção: O MES monitora todo o processo produtivo, desde o planejamento até a execução, permitindo ajustes em tempo real conforme necessário.

- Integração de sistemas: Ele conecta diferentes sistemas dentro da fábrica, garantindo que todos os setores, como planejamento, produção e qualidade, trabalhem de forma integrada e alinhada.

- Análise de desempenho: Através deindicadores de performance, como o OEE (Overall Equipment Effectiveness), o MES permite que os gestores avaliem o desempenho das máquinas, turnos e processos de maneira precisa e ágil.

Como o sistema MES realiza a cronoanálise industrial?

Quando integrada com um sistema MES, a cronoanálise se torna ainda mais poderosa, oferecendo um nível de precisão e agilidade que dificilmente seria alcançado manualmente. Com o MES da aloee, por exemplo, é possível realizar de forma automatizada, capturando dados de todas as etapas do processo produtivo em tempo real.

Automação da coleta de dados

Diferente da cronoanálise manual, que depende da observação humana e de cronômetros, o MES automatiza a coleta de dados diretamente das máquinas via API e dos apontamentos feitos pelos operadores. Isso garante que as informações sejam precisas, permitindo que os gestores confiem nos dados para tomar decisões rápidas e estratégicas.

Monitoramento em tempo real

O grande diferencial de integrar a cronoanálise ao MES é a capacidade de monitorar os tempos e movimentos em tempo real. Ao invés de realizar uma análise pontual, o sistema coleta dados continuamente, fornecendo uma visão completa do desempenho da fábrica ao longo do tempo. Isso possibilita ajustes imediatos, caso algum gargalo ou problema seja identificado, evitando desperdícios e paradas inesperadas.

Visão centralizada e análises detalhadas

O MES da aloee permite a centralização de todos os dados em um único local, facilitando a visualização e análise das informações. Com isso, é possível gerar relatórios detalhados e indicadores de performance, como o OEE, que mede a eficiência global do equipamento. Com esses dados, a empresa pode comparar o desempenho real com o planejado e identificar oportunidades de melhoria contínua.

Benefícios de realizar a cronoanálise com o sistema MES

A cronoanálise industrial, quando integrada ao sistema MES, oferece uma série de vantagens que ajudam a otimizar a produção e reduzir custos. Veja como o MES da aloee pode transformar a gestão da sua fábrica:

- Precisão nos dados

Ao automatizar a coleta de dados, o MES elimina erros manuais, garantindo informações precisas para a análise de tempos e movimentos.

2. Coleta contínua de dados

O sistema coleta dados 24/7, permitindo que seja realizada de forma contínua, ao invés de em momentos específicos. Isso oferece uma visão muito mais detalhada e completa do processo produtivo.

3. Análise em tempo real

Com o MES, a cronoanálise é realizada em tempo real, permitindo que ajustes imediatos sejam feitos no processo produtivo, evitando atrasos e aumentando a produtividade.

4. Relatórios detalhados e personalizados

O sistema oferece relatórios centralizados e dashboards com indicadores de desempenho, como o OEE, permitindo análises rápidas e precisas, facilitando a tomada de decisões estratégicas.

5. Integração total da fábrica

O MES integra diferentes setores da fábrica, garantindo que todas as áreas trabalhem em sincronia, reduzindo os tempos de espera e melhorando a alocação de recursos.

Aumente a sua eficiência com o sistema MES da aloee

Com a solução MES da aloee, a cronoanálise vai além da simples medição de tempos e movimentos. A plataforma oferece precisão, coleta contínua de dados e monitoramento em tempo real, garantindo que cada detalhe do seu processo produtivo seja otimizado.

A aloee centraliza todas as informações relevantes, permitindo que você tome decisões ágeis e baseadas em dados para aumentar a eficiência e reduzir os custos de produção.

Quer testar como isso pode transformar sua fábrica? Experimente gratuitamente a solução da aloee por 14 dias e veja na prática como ela pode elevar sua produção à era da indústria 4.0.

Clique aqui!